Ce qu'il faut retenir : Un montage rigoureux de votre rack de stockage garantit sécurité et conformité. Respectez les étapes clés, vérifiez la capacité du sol et utilisez des fixations adaptées. La norme NF EN 15635 encadre ces installations. Pour une solution optimale, découvrez notre rayonnage lourd.

Monter un rack de stockage sans expertise peut entraîner des risques majeurs pour vos marchandises et vos équipes, surtout avec des rayonnages lourds ou cantilever. Ce guide dévoile les étapes techniques et les bonnes pratiques pour une installation conforme aux normes NF EN 15635, depuis la vérification du radier jusqu'à l'ancrage des goujons spécifiques. Découvrez comment optimiser votre espace de stockage tout en garantissant pérennité et sécurité, avec des conseils sur la sélection des composants (lisses, platelages, sabots de protection) et l'utilisation des outils adaptés pour un montage efficace et professionnel.

- Monter un rack de stockage : les fondamentaux pour une installation sécurisée et efficace

- Le guide de montage de votre rack de stockage étape par étape

- Conformité, sécurité et intervention professionnelle

Monter un rack de stockage : les fondamentaux pour une installation sécurisée et efficace

Installer un rack de stockage nécessite une approche rigoureuse. Une erreur de montage compromet la sécurité des équipes et l’efficacité de l’optimisation d’espace. System Agencement vous guide pour respecter les normes et garantir une mise en œuvre fiable.

Le montage d’un rack n’est pas anodin : il repose sur des calculs de charge, des vérifications du sol et des étapes validées par des normes comme la NF EN 15635. Omettre une étape de conformité fragilise la structure et expose à des risques juridiques.

Nos solutions intègrent des composants certifiés et des fiches techniques. En suivant nos recommandations, vous évitez déformations, chutes de charge ou effondrements. Une installation optimale renforce la résistance des racks à palettes, mi-lourds ou légers, adaptés à vos besoins.

Que vous choisissiez du neuf ou du rack d’occasion, la précision reste essentielle. System Agencement propose des kits prêts à monter, des accessoires de protection et un accompagnement pour un montage conforme, rapide et adapté à votre espace.

La phase de préparation : les prérequis indispensables avant de commencer le montage

La sécurité : votre priorité absolue

Avant d’entamer le montage, la sécurité est une priorité absolue. Les techniciens doivent être qualifiés pour manipuler des engins de levage comme les chariots élévateurs. Toute divergence par rapport aux instructions du constructeur pourrait entraîner des risques majeurs. En cas de doute, arrêtez immédiatement les opérations et consultez un responsable. La conformité aux normes NF EN 15635 garantit une installation sans faille. La formation des équipes à l’utilisation des équipements de manutention et aux procédures d’urgence est également cruciale pour minimiser les risques sur le chantier.

La vérification de l'espace et la préparation du sol

Une surface irrégulière mettrait en péril la stabilité du rack. Le radier (sol en béton) doit être plan et capable de supporter les charges, une responsabilité du maître d’ouvrage. Utilisez un niveau à bulle pour vérifier la surface plane. Selon la norme EN 15620, un sol mal préparé peut compromettre la sécurité, surtout avec des engins de manutention à haute levée. Une déviation de 1 mm au sol peut causer un écart de plusieurs centimètres en hauteur. Le recours à des plaques de nivellement ou des supports ajustables est recommandé pour compenser les légères irrégularités, tout en respectant les tolérances définies par la classe d'installation (100 à 400) selon le type d’équipement utilisé.

L'inventaire des outils et des composants

Assurez-vous de disposer de tous les éléments avant le démarrage. Voici les indispensables :

- Des outils : visseuse/perceuse, niveau à bulle, marteau en caoutchouc, clés et douilles (ex: douille hexagonale 7 mm).

- Des composants : échelles/poteaux, lisses, diagonales, platelages, goupilles de sécurité.

- Des équipements de protection individuelle (EPI) : gants, chaussures de sécurité, casque.

Une préparation rigoureuse évite les retards et renforce la conformité aux normes en vigueur. Pour plus d’efficacité, vérifiez également la présence de contreventements et d’ancrages au sol adaptés, qui assurent la stabilité générale. Les sabots de protection et le grillage antichute doivent être prévus si le rack est exposé à des manipulations fréquentes ou à des risques de chocs.

Le guide de montage de votre rack de stockage étape par étape

Étape 1 : L'assemblage des échelles

L'assemblage des échelles constitue la fondation. Identifiez les modules de départ et suivants pour garantir la stabilité. Vérifiez la verticalité des montants avec un niveau à bulle ou un niveau laser. Une verticalité parfaite est essentielle : un défaut compromet la sécurité et réduit la capacité de charge. Un écart supérieur à 1/2" sur 10 pieds nécessite une correction immédiate. Utilisez des pieds ajustables pour compenser les irrégularités mineures du sol, mais assurez-vous que la surface est préparée avant le montage. Les contreventements diagonaux ou horizontaux doivent être correctement fixés pour renforcer la rigidité.

Étape 2 : L'installation des lisses

Insérez les lisses dans les perforations des échelles avec un emboîtement précis et ferme. Ces éléments assurent la rigidité structurelle. Utilisez impérativement des goupilles de sécurité pour éviter le décrochage. Conformes aux normes CSA A344 et ANSI MH16.1, elles résistent à 1000 lb (4,5 kN) de force verticale. Indispensables pour les systèmes manipulés par chariots élévateurs, leur présence réduit de 30 % la capacité de charge si absentes. Les goupilles en J ou amovibles facilitent les réaménagements fréquents, tandis que les modèles permanents offrent une sécurité maximale. Vérifiez leur bon état régulièrement.

Étape 3 : L'ancrage au sol, une étape non négociable

Fixez chaque pied au sol avec les fixations spécifiques du fabricant. Cette mesure empêche le basculement, surtout avec des chariots élévateurs. Les ancrages doivent être installés sur un béton non fissuré (résistance minimale 25 MPa). Utilisez des chevilles de 10 à 14 mm de diamètre et des manchons anti-corrosion en acier inoxydable pour les environnements humides. Complétez avec des sabots de protection orange haute visibilité à 30 cm du sol pour signaler les zones critiques et protéger les montants contre les chocs répétés. Un ancrage insuffisant pourrait entraîner des accidents ou des dommages aux marchandises.

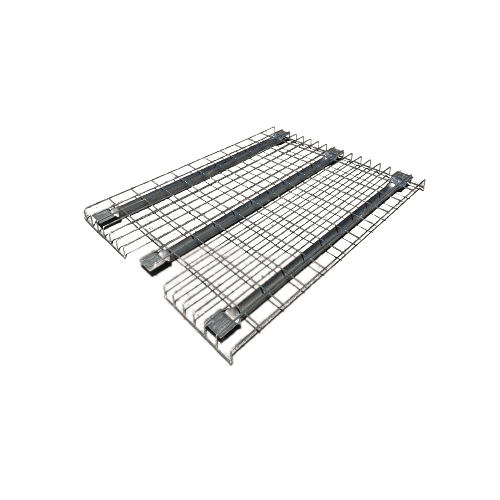

Étape 4 : La finalisation avec les platelages

Terminez par la pose des platelages sur les lisses : bois aggloméré (économique), tôle galvanisée (résistante à l'humidité) ou caillebotis métallique (capacité élevée jusqu'à 1000 kg/m²). Assurez un ajustement parfait pour une surface de stockage stable. Les platelages renforcent la stabilité et permettent de stocker des charges non palettisées jusqu'à 1,5 tonne par niveau. Pour la sécurité, vérifiez la conformité aux normes NF EN 15635 et prévoyez une inspection annuelle par un expert certifié INRS ED 771. Stockez toujours les charges lourdes aux niveaux inférieurs pour abaisser le centre de gravité et éviter le renversement. Les plateaux filaires facilitent la visibilité et le nettoyage pour les marchandises légères.

|

Composant |

Rôle principal |

Point de vigilance au montage |

|

Échelles (montants) |

Supportent la charge verticale de la structure et définissent la hauteur totale du rack. |

Vérifier la verticalité avec un niveau à bulle pour éviter les risques de déformation. |

|

Lisses |

Créent les niveaux de stockage et supportent directement le poids des palettes ou marchandises. |

Assurer un emboîtement complet et fixer les goupilles de sécurité pour éviter le décrochage accidentel. |

|

Contreventements (diagonales) |

Garantissent la stabilité latérale et empêchent la déformation de la structure sous contrainte. |

Serrer la visserie selon les couples recommandés pour éviter tout jeu ou déformation. |

|

Goujons d'ancrage |

Fixent la structure au sol pour prévenir tout basculement ou glissement, élément de sécurité essentiel. |

Utiliser les modèles préconisés par le fabricant et respecter la profondeur de perçage dans un sol bétonné. |

|

Sabots de protection |

Protègent les pieds des échelles contre les chocs des engins de manutention, préservant l'intégrité structurelle. |

Installer un ancrage indépendant au sol, avec des goujons M12 ou M16, pour une fixation solide. |

Les échelles forment la structure verticale, les lisses supportent les charges horizontales. Les contreventements assurant la stabilité latérale évitent la déformation. Les goujons d'ancrage fixent la structure au sol, les sabots protègent contre les chocs d'engins.

Une attention particulière est nécessaire pendant l'installation : contrôler la verticalité des échelles, la solidité des raccords et la conformité des fixations. Un mauvais serrage ou ancrage insuffisant peut entraîner des risques majeurs. Respecter les normes EN 15512 et EN 15635 garantit pérennité et sécurité.

Conformité, sécurité et intervention professionnelle

Les normes à respecter pour une installation conforme

Monter un rack de stockage n’est pas qu’une question technique : c’est aussi une responsabilité légale. En cas d’accident, l’employeur est tenu de justifier une installation conforme aux normes en vigueur.

La NF EN 15635 est la référence européenne pour les rayonnages industriels. Elle impose des exigences claires : sol plan, fixations adaptées, et vérification des déformations maximales. Par exemple, un poteau ne doit pas s’écarter de plus de 8 mm par mètre sous charge.

L’INRS (ED 771) renforce ces obligations avec une inspection annuelle par un expert. Cette vérification garantit que les ancrages tiennent, les déformations restent dans les limites, et aucun élément n’est rouillé ou brûlé après un sinistre.

Quand est-il préférable de faire appel à des professionnels ?

L’auto-montage reste possible pour des rayonnages légers, mais pour des installations complexes, mieux vaut s’en remettre à des spécialistes. Voici les cas où l’intervention d’un expert est vivement recommandée :

- Rayonnage lourd : Racks à palettes ou structures hautes (rapport hauteur/profondeur ≥ 5:1).

- Installations de grande envergure : Projets nécessitant des calculs précis de charge et de stabilité.

- Rayonnage cantilever : Solutions pour charges longues (planches, tubes) impliquant des calculs de portée délicate.

- Absence de personnel qualifié : Montage risqué sans expertise en chariots élévateurs ou en lecture des notices constructeur.

- Conformité totale : Garantie de respecter les normes et d’obtenir une assurance contre les risques liés à l’installation.

Les professionnels apportent aussi un suivi post-installation : vérification des déformations, marquage des dommages (verts/oranges/rouges), et délivrance d’un registre de maintenance. Cela réduit les risques d’accidents et sécurise les garanties constructeur.

L'optimisation de votre entrepôt après le montage

Distances et allées de circulation : les règles d'or

Optimiser les flux logistiques repose sur une planification rigoureuse des allées. La largeur des allées dépend des engins de manutention : 2 300 mm pour les transpalettes, 3 000 mm pour les chariots frontaux, 2 608 mm pour les modèles à mât rétractable. Un entrepôt e-commerce privilégiera des allées étroites pour maximiser l’espace, tandis qu’un site industriel stockant des bobines d’acier optera pour des allées larges adaptées à des chariots lourds. Vous pouvez aussi mettre des roulettes sous certains rayonnages légers pour faciliter la mobilité et réorganiser rapidement vos espaces en fonction des besoins. Ces normes garantissent des manœuvres sécurisées.

La distance entre les racks et les murs doit intégrer des marges pour ventilation et sécurité incendie. Les espaces de stockage de gaz exigent 3 à 5 m de dégagement, tandis que les entrepôts standards requièrent au moins 500 mm pour l’accès aux réseaux et l’aération. Ces marges évitent l’obstruction des systèmes sprinkler et les risques de surchauffe. Par exemple, un entrepôt de pièces automobiles doit respecter ces distances pour faciliter l’intervention des pompiers en cas d’urgence.

Les normes EN15620 et ED771 fixent des marges verticales : 150 mm entre le chargement et les poutres, ou 500 mm supplémentaires si le mât dépasse 12 m. Pour les allées piétonnes, une voie de 1 m s’ajoute à la largeur du chariot. Les rayonnages à accumulation doivent respecter des jeux variables (75 mm en Classe 400, 10-25 mm en Classes 300A/B) pour assurer une conformité légale et opérationnelle, surtout pour des hauteurs supérieures à 10 mètres dans les entrepôts automatisés.

L'essentiel à retenir pour monter votre rack de stockage

Une préparation rigoureuse évite 85 % des erreurs, tandis qu'un ancrage défaillant cause 70 % des effondrements. La sécurité prime à chaque étape : une irrégularité du sol ou un outil manquant peut tout compromettre.

- Planifiez : vérifiez la portance du sol, l'espace et contrôlez outils et composants.

- Assemblez : montez les échelles verticalement avec un niveau à bulle, sécurisez les lisses dans les perforations prévues et utilisez les goupilles sur les lisses > 1,50 m.

- Ancrez : fixez chaque structure au sol avec les ancrages du fabricant. Une fixation inadaptée réduit la stabilité.

- Respectez : les directives du constructeur, la norme NF EN 15635 et l'inspection annuelle, car une maintenance négligée augmente les risques de 30 %.

Quel que soit votre besoin (charges lourdes, objets longs, colis à la main), choisissez le bon équipement pour une organisation optimale. Travaillez à deux pour gagner en efficacité.

Pour optimiser votre entrepôt, découvrez nos solutions : rayonnage lourd, mi-lourd, léger ou cantilever. Bénéficiez d’un conseil personnalisé avec un devis gratuit.

En résumé, un montage rigoureux de votre rack de stockage garantit sécurité et optimisation de votre espace. Respectez les étapes clés, la conformité aux normes et les consignes du fabricant. Pour des installations complexes, privilégiez l’expertise professionnelle. Découvrez notre gamme complète pour une organisation optimale.

FAQ

Comment assurer la fixation optimale d’un rack de stockage ?

Pour garantir la stabilité de votre installation, la fixation d’un rack de stockage doit être réalisée avec soin. Commencez par vérifier la nature du sol et sa capacité portante, puis utilisez des goujons d’ancrage spécialement conçus pour ce type d’installation. Ces fixations doivent être positionnées dans les pieds des échelles et vissées solidement au sol. Pour une sécurité maximale, respectez les préconisations du fabricant et utilisez un niveau à bulle pour ajuster parfaitement la verticalité de votre rack. Chez System Agencement, nous recommandons de toujours faire appel à un professionnel pour les installations de grande hauteur ou supportant des charges lourdes.

Quel espace prévoir entre deux racks de stockage ?

La distance entre deux racks dépend du type de manutention utilisé dans votre entrepôt. Pour un passage de chariot élévateur classique, prévoyez une largeur d’allée d’au moins 3 mètres. Si vous utilisez des chariots à mât rétractable, une allée de 2,6 mètres suffit généralement. Pour les rayonnages à palettes, le passage piéton doit mesurer au minimum 1 mètre. Enfin, une distance de 50 cm entre le dernier niveau de stockage et le plafond ou les installations techniques est conseillée pour des raisons de sécurité et d’entretien.

Comment organiser efficacement un local de stockage ?

Pour optimiser votre espace de stockage, commencez par effectuer un audit de vos flux logistiques et de vos références. Classez vos marchandises par catégories et par fréquence de rotation (ABC). Installez des allées de service adaptées à vos engins de manutention : 3 mètres pour un chariot élévateur frontal, 2,6 mètres pour un mât rétractable. Utilisez des rayonnages adaptés à vos besoins : rayonnage lourd pour les palettes, rayonnage léger pour les petits objets, ou cantilever pour les charges longues. N’oubliez pas d’intégrer des zones de préparation de commandes et des espaces dédiés aux stocks à tourner rapidement.

Quelles normes respecter lors de l’installation d’un rack ?

La mise en place d’un rack de stockage industrialisé doit impérativement respecter les normes en vigueur. La norme européenne NF EN 15635 encadre l’utilisation et l’entretien des installations de stockage métalliques. Elle recommande notamment un contrôle annuel par un expert certifié. La norme NF EN 15620 définit les tolérances géométriques et les écartements à respecter entre les palettes et les équipements. Le code du travail (articles L4321-1 et R4322-1) impose par ailleurs que toute installation de stockage soit maintenue en permanence dans des conditions de sécurité optimales. En cas de doute, faites appel à un spécialiste pour vous accompagner dans la conformité de vos installations.

Quel type d’ancrage utiliser pour un rack à palettes ?

Pour sécuriser un rack à palettes, l’utilisation de goujons d’ancrage adaptés à la nature du sol est essentielle. Pour un sol en béton, privilégiez des chevilles métalliques expansives ou chimiques. Pour des sols plus fragiles, optez pour des chevilles adaptées aux supports creux. L’ancrage doit être réalisé dans chaque pied du rack, avec un diamètre minimal de 10 mm. La profondeur de perçage doit être conforme aux recommandations du fabricant. System Agencement conseille de commander vos fixations spécifiques directement avec votre rack, pour garantir une compatibilité optimale et une durée de vie maximale de votre installation.

Comment fixer sécuriser un équipement sans utiliser de colle ?

Pour fixer un équipement sans collage, plusieurs solutions techniques sont disponibles. Les attaches mécaniques (colliers, serre-joints, attaches à vis) offrent une alternative solide et réversible. Les systèmes magnétiques sont idéaux pour les supports métalliques, tandis que les ventouses industrielles peuvent supporter des charges importantes sur surfaces lisses. Pour les installations temporaires, les systèmes autoportants ou les fixations au sol par poids peuvent être envisagés. Chez System Agencement, nous proposons des solutions d’assemblage simples et efficaces pour toutes vos installations de stockage, sans avoir recours à la colle.

Comment déterminer la profondeur idéale d’un rack de stockage ?

La profondeur d’un rack de stockage dépend principalement des dimensions des palettes que vous souhaitez y entreposer. La palette européenne standard (1 200 x 800 mm) nécessite généralement un rack de profondeur 800 à 1 000 mm. Pour des charges plus encombrantes, prévoyez une profondeur adaptée à vos besoins, en laissant un espace de manœuvre de 10 à 20 cm à l’arrière pour assurer une bonne stabilité. Pour optimiser votre espace, System Agencement vous accompagne dans le dimensionnement précis de vos rayonnages, en fonction de votre référentiel de stockage et de vos équipements de manutention.

Quel écart prévoir entre les palettes sur un rack ?

Pour garantir la sécurité et faciliter la manutention, il est recommandé de prévoir un espace minimum de 10 cm entre les palettes adjacentes. Cet espace permet d’absorber les légères imprécisions des caristes et prévient les risques de basculement. Verticalement, une marge de 20 cm entre le dessus d’une palette et la lisse supérieure du niveau supérieur est conseillée pour permettre le passage des fourches du chariot. Horizontalement, laissez un dégagement de 50 mm entre la palette et le guidage latéral du rack. Ces espaces peuvent être réduits à 10 mm si votre chariot est équipé de roues de centrage. System Agencement vous propose des solutions sur mesure pour respecter ces normes tout en optimisant votre espace.

Comment déterminer la longueur optimale des lisses d’un rack ?

Pour calculer la longueur des lisses de votre rack, commencez par mesurer la largeur de vos palettes, généralement 1 200 mm pour les modèles standard. Ajoutez un espace latéral de 50 à 100 mm de chaque côté pour faciliter le positionnement. Pour un stockage double profondeur, multipliez la profondeur de vos palettes par deux et ajoutez 100 à 200 mm d’espace intermédiaire. Les lisses doivent être dimensionnées pour supporter la charge répartie des palettes, avec un coefficient de sécurité d’au moins 1,5 fois la charge maximale admise. Chez System Agencement, nos calculateurs en ligne et nos conseillers experts vous aident à déterminer les dimensions idéales de vos lisses, en fonction de vos besoins spécifiques.